RoboSub 2021

Em 2021 a Equipe TERRA realiza sua primeira participação na Robosub representando a Universidade Federal de Santa Catarina – Campus Joinville. O AUVille é o AUV desenvolvido pela equipe para essa edição da competição, e a seguir são apresentados os principais pontos desenvolvidos nesse projeto.

- Estrutura

- Simulações Estruturais

- Sistema Propulsivo

- Simulação hidrodinâmica

- Sistema de energia

- Seleção das baterias

- Sistema de arrefecimento

- Solução arrefecimento

- Software

Estrutura

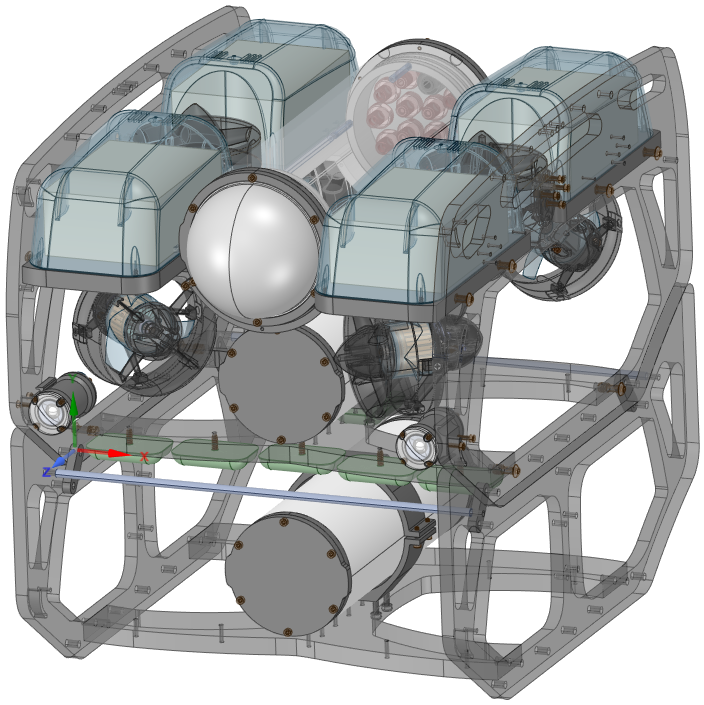

Para o design do AUVille a equipe decidiu seguir o design do BlueROV2, da empresa americana BlueRobotics, que é o equipamento que a equipe possui fisicamente em seu laboratório (Laboratório de Simulação Naval – LaSiN), pois as novas soluções desenvolvidas ao longo do projeto, poderão no futuro serem testadas experimentalmente e de fato implementadas.

Dessa forma, a equipe aprimorou o design inicial do ROV, incorporando mais um frame e um casulo, de modo a permitir a alocação de mais baterias, propulsores e novos componentes caso haja a necessidade no futuro. Vale ressaltar que o frame e casulo adicional são fabricados do mesmo material dos componentes originais do ROV, que são o polietileno de alta densidade (HDPE) e o acrílico fundido, respectivamente. Tais materiais foram selecionados por possuírem boas propriedades físicas, o HPDE possui resistência a altas tensões e baixa densidade quando comparado a outros materiais, já o acrílico fundido possui uma excelente resistência ao estresse mecânico e uma boa estabilidade térmica.

De modo que a parte estrutural do veículo com todos seus componentes eletrônicos e propulsores possui cerca de 15 kg e o peso total das baterias propostas para esse projeto é de 2.11 kg, resultando assim num peso final de 17.11 kg para o conjunto completo do AUVille. A modelagem da estrutura completa realizada no software ANSYS pode ser observada na figura ao lado.

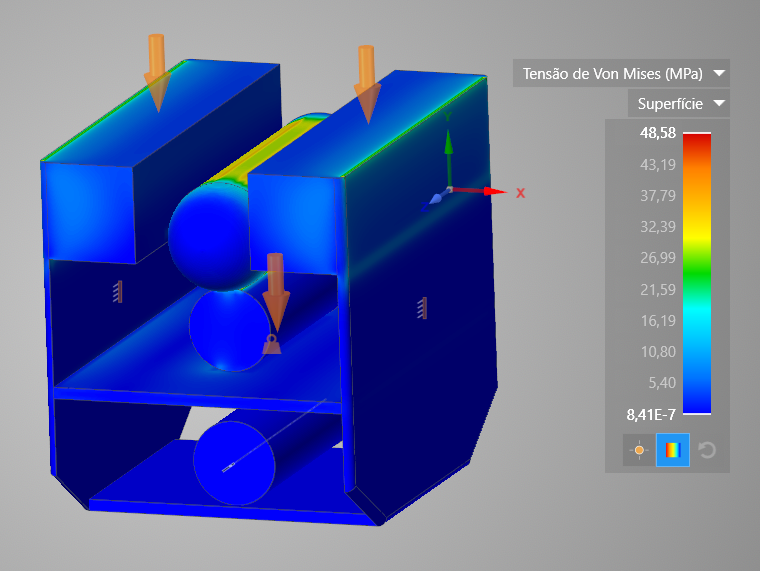

Simulações estruturais

De uma maneira geral, a simulação estrutural foi realizada através do software ANSYS para determinação de esforços internos e externos e das correspondentes tensões, bem como a determinação dos deslocamentos e correspondentes deformações da estrutura que está sendo projetada para que com os resultados obtidos fosse possível compreender se a estrutura seria resistente para suportar todos os esforços no qual ela estaria sujeita durante a execução da missão.

Sistema Propulsivo

Com relação ao sistema de propulsão do AUVille, a equipe optou por manter a configuração comercial do equipamento BlueROV2, em decorrência da impossibilidade de realizar testes na água para validação da nova configuração. Sendo assim, manteve-se quatro propulsores horizontais angulados a 45º e dois propulsores verticais, com isso o veículo possui a capacidade de se movimentar em surge, heave, pitch e yaw.

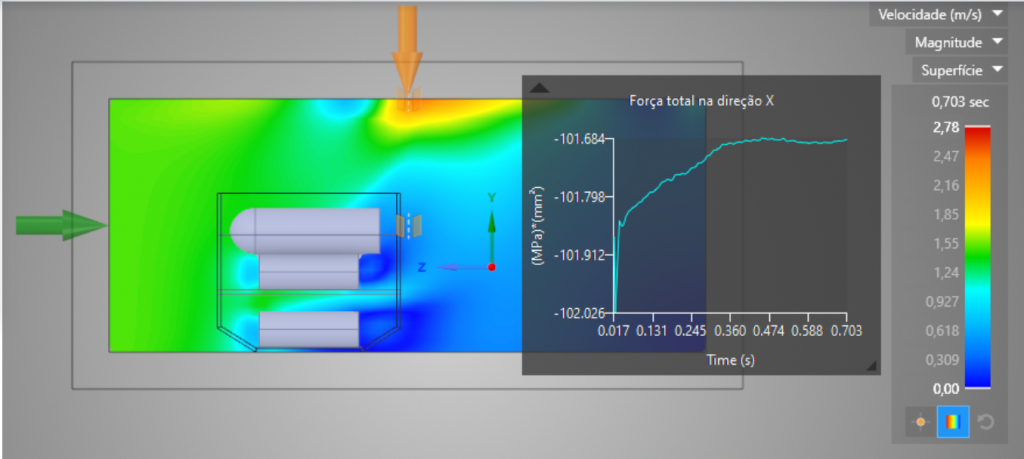

Simulação hidrodinâmica

O comportamento dos fluidos é pouco intuitivo, tornando muito difícil prever seu impacto em projetos, por isso é muito comum a realização de muitos testes em água a fim de compreender o comportamento do veículo em operação. Mas em virtude da impossibilidade de realização de testes experimentais, a equipe também utilizou o software ANSYS para simular com confiança o comportamento do escoamento de fluidos e analisar com precisão os resultados encontrados.

E como resultado das simulações realizadas foi possível compreender a velocidade, a pressão e a força total de arrasto e com isso determinar a velocidade máxima e de operação do veículo, assim como a tensão necessária para alimentação dos propulsores.

Sistema de energia

O sistema de energia teve como maior desafio propor uma solução que permitisse que o veículo possuísse uma boa autonomia sem comprometer o desempenho dos componentes elétricos e de modo a agregar o mínimo de peso possível para a estrutura. Para auxiliar na escolha da solução, os membros desse setor realizaram um levantamento dos componentes do veículo que mais consomem energia do sistema, sendo eles os propulsores e os componentes eletrônicos: Raspberry, Pixhawk e ESCs.

Na sequência analisou-se as especificidades de cada um deles e notou-se que os componentes eletrônicos de modo geral trabalham numa tensão menor que a dos propulsores, dessa forma decidiu-se dividir o sistema de energia em dois circuitos, sendo um para alimentar os propulsores e o outro para alimentar o casulo que abriga os componentes eletrônicos, pois dessa forma seria possível encontrar uma solução de bateria ideal para cada um desses circuitos e não seria necessário utilizar um componente para reduzir a tensão que alimenta os componentes eletrônicos.

Seleção das baterias

A partir dos resultados encontrados na simulação hidrodinâmica foi possível identificar a tensão necessária para alimentar os propulsores de modo que a força de arrasto fosse superada e que o AUVille pudesse navegar com uma velocidade apropriada durante a realização da missão. Desse modo, para cada velocidade simulada no item anterior determinou-se a autonomia do veículo. Das análises foi possível observar que a máxima velocidade do veículo seria 3 knos e que a velocidade de operação ideal seria 2 knos.

Para que o tempo disponível para a realização da missão até o descarregamento completo da bateria fosse adequado, a equipe configurou duas baterias de lithium-ion compostas quimicamente por NCA (níquel, cobalto e alumínio), de modo a atender todos os requisitos do projeto.

A partir disso, ficou estabelecido que a bateria que fornecerá energia para os seis propulsores deverá ser composta por cinco células em série e seis em paralelo (5S6P) e será capaz de fornecer 18 V para os propulsores por aproximadamente 59.1 minutos. Já a bateria que alimentará o casulo que abriga os componentes eletrônicos será composta por duas células em série e sete em paralelo (2S7P) possibilitando o fornecimento de 7.2 V aos componentes eletrônicos com a mesma autonomia da outra bateria.

Essa solução encontrada pela equipe atendeu todos os requisitos e restrições desse atual projeto, fornecendo uma boa autonomia sem impactar na performance do veículo com relação a sua velocidade de operação e peso estrutural.

Sistema de arrefecimento

Atualmente um grande desafio enfrentado em sistemas eletrônicos é o aquecimento de seus componentes em decorrência do acréscimo na intensidade de corrente elétrica proveniente da implementação de novas funções e do funcionamento simultâneo de subsistemas. Aplicando esse contexto ao BlueROV2 operado pela equipe, a conversão deste em um AUV exigiu o desenvolvimento de um novo dispositivo de resfriamento para a unidade de processamento Raspberry instalada, visto que o superaquecimento desta a temperaturas acima de 65 ºC implicava em redução crítica da autonomia do veículo, impedindo a realização das atividades designadas, bem como a redução da vida útil do componente devido ao ciclo térmico de trabalho ao qual era submetido.

Frente a esses problemas, inicialmente realizou-se a análise da capacidade inicial de dissipação do casulo e o levantamento das características desfavoráveis ao arrefecimento do sistema. No qual observou-se que a troca térmica era realizada via convecção livre com o ar dentro do casulo. A baixa condutividade térmica do ar e das paredes poliméricas do casulo, juntamente com a ineficiência da convecção livre na troca de calor implicam em grande resistência térmica entre os componentes eletrônicos e o ambiente externo. Assim, era fundamental à eficácia do projeto que essa resistência fosse reduzida.

A partir disso, foram elencadas algumas restrições e critérios de seleção, sendo eles:

- Dificuldade de reposicionamento de componentes e restrição espacial;

- Preservação de integridade estrutural e estanqueidade do casulo;

- Restrição de recrutamento energético;

- Redução de ruído eletromagnético.

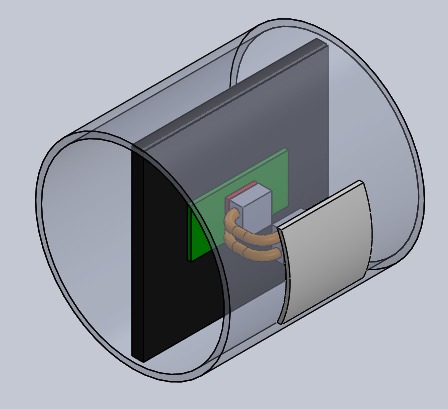

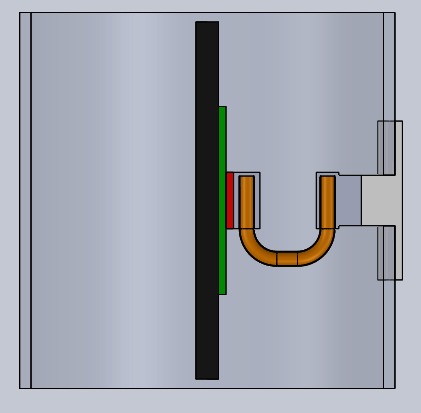

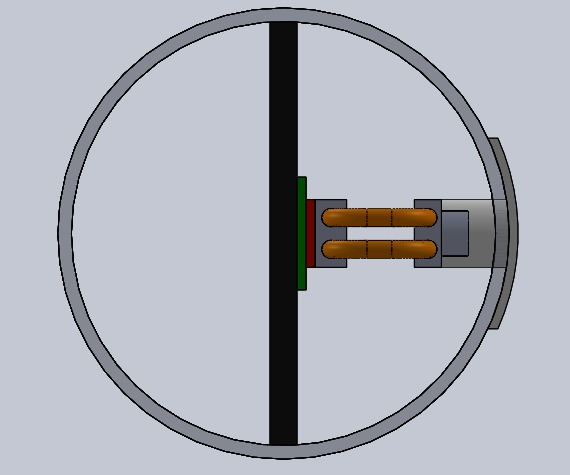

Solução do arrefecimento

A partir das restrições do projeto a equipe definiu as características finais do dispositivo de controle térmico a ser implementado no AUV. No qual concluiu-se que sobre o processador Raspberry será montada uma base condutora, aderida via pasta térmica. Desta base, o calor produzido será conduzido por um heat pipe até o dissipador, componente condutor instalado através da parede do casulo. O acoplamento do heat pipe ao dissipador será também feita através de uma base condutora. A interface dessa montagem será preenchida com um adesivo epóxi térmico. Observada a baixa condutividade térmica desse adesivo em relação aos materiais metálicos do conjunto, o ajuste dimensional do acoplamento será tal que, ainda garantido a adesão, minimize a resistência térmica na interface.

A fim de evitar a transferência de calor via convecção natural interna pelo ar na vizinhança dos componentes, toda a superfície do conjunto (bases, heat pipe e dissipador) exposta ao ar interno será enclausurada por um filme isolante. Recobrando a discussão realizada na restrição 2, a eficácia e eficiência do dispositivo estão atreladas à proporção do calor conduzido através do conjunto em relação ao transferido ao ar interno ao casulo.

Visto que o dissipador será montado através da parede da estrutura, existe a preocupação com concentração de tensões e estanqueidade após instalação. A solução encontrada pela equipe então consiste na usinagem de um único furo circular na parede, evitando geometrias com arestas agudas e a montagem do dissipador a partir do tratamento da superfície da interface com um primer e aplicação de um selante polimérico, similar ao utilizado na indústria automotiva na adesão de vidro a componentes metálicos.

Software

O setor de eletrônica é responsável por toda a parte eletroeletrônica do AUV, desde os códigos que são desenvolvidos e adaptados até a escolha dos componentes eletrônicos como placas de circuitos e desenvolvimento de PCI (placa de circuito impressa).

Para o desenvolvimento do código para o AUVille utilizou-se o ROS (sistema de operação robótica) usando como base um repositório disponível no GitHub. A primeira modificação realizada foi para torná-lo autônomo, já que o código original é voltado para um ROV. A comunicação foi estabelecida por um código de emulação de conexão, utilizando os protocolos MAVROS e PyMAVLink, fazendo com que os comandos para execução venham do reconhecimento de imagem e não mais de um controle com conexão externa. Isso evitou a criação de um código especializado (ou A.I) para a tomada de decisões durante a missão, proporcionando uma economia de tempo para refinar o código de controle que temos.

No fluxograma a seguir, o código é apresentado de forma ilustrativa, listando todas suas divisões e módulos:

- Verifica se todos os componentes estão operacionais para a missão.

- Responsável por reconhecer as formas obtidas pela câmera.

- Realiza o processamento simplificado, reconhecendo e reconferindo os resultados.

- Código de controle principal, onde os dados são processados.

- Analisa os dados coletados para que o sistema tome a melhor decisão.

- Executa a ação decidida na etapa anterior e inicia a movimentação do veículo.

- Executa o comando utilizando principalmente códigos de controle básicos presentes no pacote padrão.

- Ao mesmo tempo, em um módulo separado, chamado de módulo T.A.R.D.I.S, é coletado todas as informações críticas dos sensores e componentes, salvando em um cartão micro SD em formato “.txt” para eventuais estudos de caso e análise gráfica.

- Por último, tem-se o Botão S.O.S, responsável pela interrupção da missão a qualquer momento por qualquer pessoa que pressione o botão.